四机赛瓦石油钻采设备有限公司成立于1992年6月,1993年正式投产运营。

公司主要研发、生产和销售石油固井压裂成套设备、油田地面混配站、推盘离合器和PTO(动力取力器)、油田井下工具、电动/液压绞车等五大类主要产品。

公司非常重视生产质量管控,1999年通过了挪威船级社ISO9001质量体系认证;2005年获得了美国石油学会API11D1的认证。

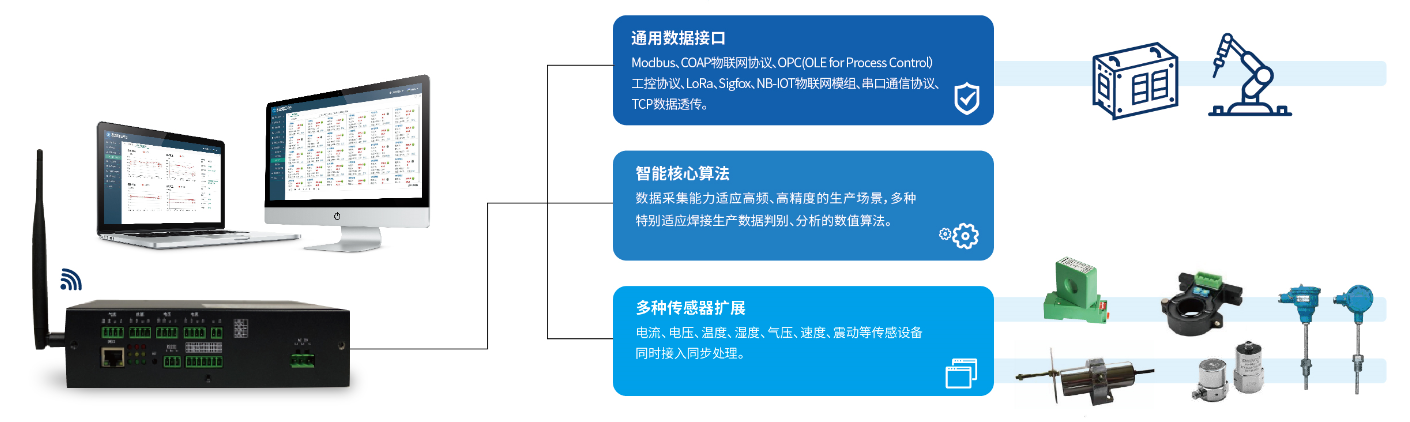

2020年,公司进行焊接车间数字化智能改造,将全部的数字焊机部署模迪智能焊接云平台和焊接生产计划执行系统,该系统对接工厂ERP和MES系统,由各职能主管远程监测和管理,完成构建一套完整的生产管理指挥系统。

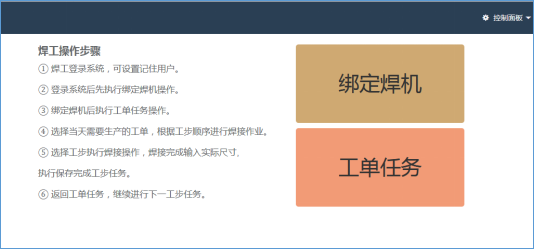

焊接工艺工程师将工艺规程(WPS)在平台系统中操作,生产运营主管将焊接生产任务远程派发,焊工在工控机上选择生产任务和工步,系统自动将焊缝(层道)焊接工艺参数下发到到数字焊机,锁定工艺规范,系统显示车间焊接生产运行实时状态,实现远程管控效果。

凭借模呈智能焊接云平台和焊接生产计划执行系统两大组合拳,该公司在2020疫情期间积极复工复产,实现了在线工艺下发,系统从以前人员间的派发到系统操作完成,实现远程监控生产过程,全程无接触生产操作执行。

通过将焊接工艺参数直接下发,焊工施焊时不能也不需要再调节焊机的电流,电压等参数,进而保证焊接工艺规程要求在现场准确执行,由此,缩短了生产信息传递的时间,改善了生产效率,避免各焊接生产工艺纸资文件传递,生产质量得到充分的保证。

目前,利用模呈焊接生产管理系统,车间主管在焊工现场,可通过工业一体机直接查看运行中的生产任务,现场核查焊接工艺,操作步骤(工步)等,焊接报告亦可自动生成,显示焊工施焊的时长,开机时长,超规范时长,效率等数据,避免人为填写,保证数据实时准确。

生产主管亦可随时查看车间的焊丝用量,气体用量,电能消耗数据,各种报表可自动生成,便于采购与库存预测。

期待更多的企业凭借智能新基建,插上数字化翅膀,重新焕发蓬勃的活力。