随着中国制造2025战略逐步实施,以新一代信息技术与制造业深度融合为主线的智能制造技术促进了制造业装备升级、产业转型,极大提升了企业的核心竞争力。

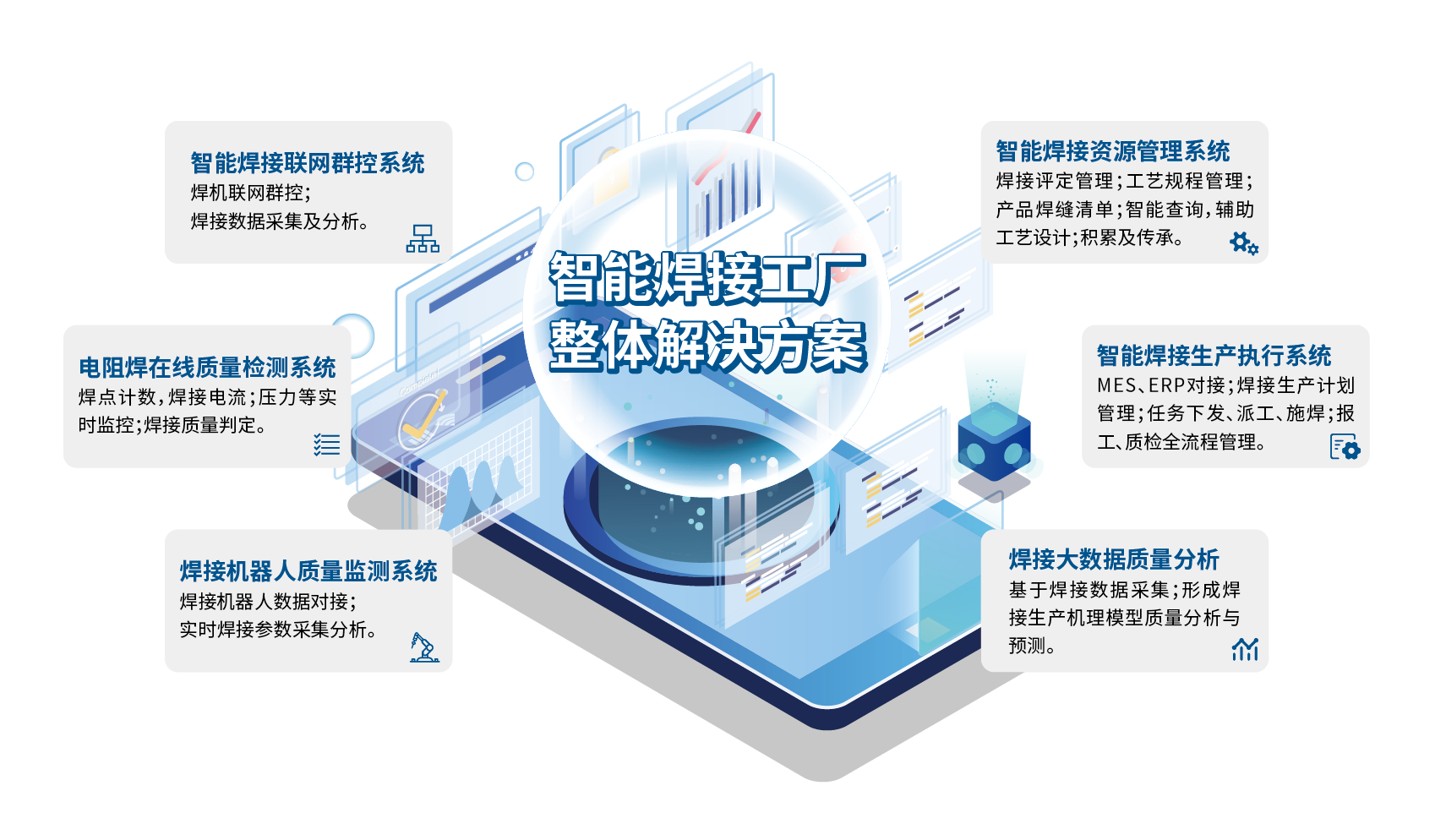

立足“5G+工业互联网”的优势,针对工业互联的智能制造、质量提升、智能决策等需求,上海模呈信息技术有限公司通过多年的智能焊接工厂经验,可提供工业互联网平台整体解决方案,助力企业实现“5G厂区网络+工业互联网平台+工业应用”,使各大工业用户在“互联网+”新形势下,树立一个能够适时代发展,制造水平、智能化程度、质量管控能力等都值得信赖的企业形象,逐步提高企业的竞争优势,并完善集团各系统建设,加速两化融合进程。

根据各大企业的生产和管理现状,上海模呈信息技术有限公司将智能制造项目可分为四大阶段,以实现阶梯式的目标推进。

(一)第一阶段:“单元级”焊接自动化及信息网控:

推动车间焊接专机、机器人自动化建设,并通过数字化改造、升级的方式,建成焊接生产车间单元级焊接自动化及信息网控;

(二)第二阶段:“车间级”焊接数字化:

以“单元级”焊接信息网控系统为基础建设 “车间级”焊接数字化车间,实现焊接车间焊接设备物联监控、焊材能耗等数字化统计、焊接工艺下达、柔性排产与派工及焊接质量追溯等。

(三)第三阶段:数字化工厂:

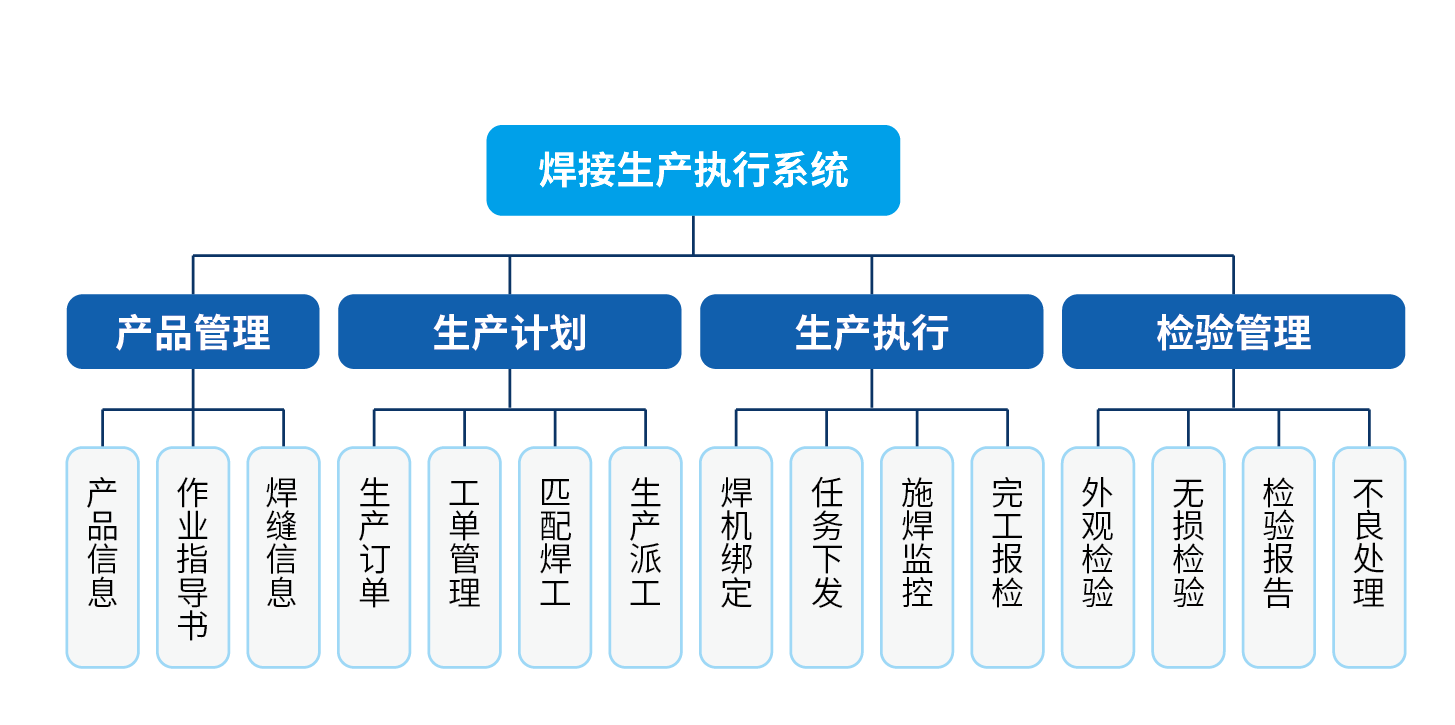

搭建生产执行系统,实现ERP/MES、PLM、CAPP等信息系统互联互通及生产制造全流程数字化管控。推动制造下料、焊接、加工、总装、检测等全工序数字化建设,打造数字化工厂。

(四)第四阶段:智慧建投:

基于数字化工厂基础,打造工厂智能设计、智能生产、供应链协同等一体化制造系统,逐步探索企业大数据挖掘、智能决策等,达到企业管理智能化。

我们可以将建设内容概括为四大大板块:

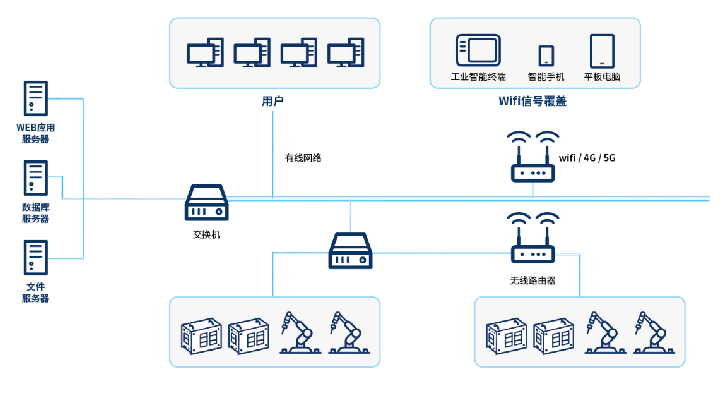

1)5G基础网络建设

与运营商(移动、电信、联通)接洽,在集团工作范围内,部署5G基站,并提供5G专网通道,为工业互联网提供基础的网络条件。

车间设备采用5G进行网络连接及数据传输,上位机系统采用B/S(浏览器/服务器)或其他网络架构,可方便的通过企业网络实现数据远程访问、及可实现与企业信息系统对接实现数据共享。

2)设备物联大数据采集

通过设备联网,采集设备实时的生产数据,实时掌握设备运行状态、设备开机率、资源消耗(焊丝、气体、电能)等情况,通过实时的焊接参数与焊接工艺对比,掌控焊接质量。通过系统的运行积累生产大数据,形成多种统计分析报告,为企业决策提供支持。建立与MES、ERP等业务系统的数据接口,以便实现智能工厂系统集成。

3)生产计划集成

公司生产主管部门根据公司订单完成要求时间、原材料准备情况,将生产信息录入系统,并实时推送到各焊接分厂。分厂的生产管理部门、车间负责人、班组长等根据产品订单计划,完成焊接计划,班组长根据部件焊 接计划,将任务根据焊工资质、时间等将焊接任务分派到焊工或特定焊接设备。其中任务派送与执行以接头为基本单元,系统自动通过接头工艺编号与焊接工艺智能设计与系统工艺数据建立联系。

4)大数据积累及应用

通过上述三个部分建设,积累工厂生产制造大数据,可为焊接质量分析、焊接工艺优化、生产成本评估、质量趋势判断等提供基础数据依据,产生更高的数据价值。